- Schaeffler PREMESY monitoriza la precarga de los rodamientos en los aerogeneradores durante su montaje y funcionamiento

- Los sensores digitales de distancia de alta precisión y una unidad de monitorización son los componentes clave del sistema

- La monitorización continua posibilita la implementación del mantenimiento predictivo

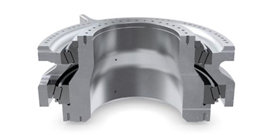

El rodamiento del eje del rotor desempeña un papel clave en los aerogeneradores. Todas las fuerzas generadas por el viento actúan directamente en estos rodamientos. Los rodamientos están expuestos a unas cargas y unas condiciones de servicio altamente dinámicas. Si falla el rodamiento principal, el resultado es una parada no programada de todo el aerogenerador, con pérdidas de producción y elevados costes derivados. Es esta la situación en la que el sistema de medición de precarga PREMESY de Schaeffler, de nuevo desarrollo, entra en escena.

En los modernos aerogeneradores multimegavatio se suelen emplear las denominadas rodaduras ajustadas. El diseño de estos rodamientos ofrece un alto nivel de fiabilidad, junto con una larga duración de vida útil. No obstante, es muy importante que la precarga de los rodamientos se ajuste con la máxima precisión posible, tanto en la fase de montaje como durante el funcionamiento. La configuración óptima de esta precarga se determina durante el proceso de diseño en base a cálculos complejos aplicando el método de los elementos finitos. Pero en la práctica estas configuraciones se comprueban raras veces o ninguna en absoluto, sobre todo tras el montaje. A menudo, no se identifica desviación alguna respecto a la precarga del rodamiento, definida durante el proceso de diseño, hasta que dicho rodamiento falla prematuramente mientras está funcionando.

Schaeffler PREMESY es el primer y único sistema digital de este tipo en el mercado. Monitoriza la precarga del rodamiento tanto en el montaje como durante el funcionamiento.

El sistema se basa en los sensores digitales de distancia de alta precisión que se monitorizan mediante una unidad central que es fácil de integrar. Por tanto, PREMESY proporciona la base para el mantenimiento predictivo, puesto que se monitorizan los factores más propensos a causar fallos.

La monitorización continua previene los fallos y los elevados costes asociados

Los fallos no previstos de los aerogeneradores pueden comportar costes extraordinariamente elevados. Además de las pérdidas de producción durante varios días, o incluso semanas, los costes de reparación —en particular de los aerogeneradores en alta mar— pueden ascender a entre 500.000 y 1.000.000 de euros.

«La configuración y la monitorización correctas de la precarga del rodamiento son extremadamente complicadas sin utilizar PREMESY”, ha explicado Benedikt Neugebauer, experto de Regional Business Unit Wind Energy en Schaeffler. «Si la precarga es demasiado elevada, la duración de vida útil se reduce considerablemente y, en casos extremos, el rodamiento se puede sobrecalentar. Si la precarga es demasiado baja, interfiere con el comportamiento cinemático fluido de los elementos rodantes, lo que puede conllevar un fallo prematuro del rodamiento y, a su vez, de la totalidad del aerogenerador. PREMESY ayuda a asegurar que los aerogeneradores funcionen sin interrupciones y, por lo tanto, aporta una contribución importante a la producción fiable de energía.»

Antes incluso de su reciente lanzamiento al mercado, PREMESY ya ha recibido el reconocimiento del sector industrial. A principios de noviembre, el innovador sistema ganó en la categoría «Innovación tecnológica inteligente del año» de los premios Wind Future Awards, organizados por la Asociación de Naciones del Sureste Asiático (Association of Southeast Asian Nations, ASEAN).

Más información en este enlace.

Un solo fallo en un parque eólico en alta mar puede comportar costes por un valor de seis cifras. Schaeffler PREMESY es capaz de detectar los fallos en una fase temprana e informar al operador en tiempo real, contribuyendo así a minimizar los costes.

En los modernos aerogeneradores multimegavatio se suelen emplear las denominadas rodaduras ajustadas. El diseño de estos rodamientos ofrece un alto nivel de fiabilidad, junto con una larga duración de vida útil.