La transición energética, la descarbonización del sistema energético y por ende de la economía requiere una integración masiva de energías renovables. Las renovables, y entre ellas la eólica, presentan una gran oportunidad para descarbonizar un amplio abanico de sectores como el transporte, la edificación, la movilidad o la industria; bien a través de su electrificación directa o a través de portadores energéticos, como el hidrógeno verde.

La energía eólica da respuesta hoy en día al 16% de la demanda de electricidad de Europa. La Comisión Europea considera que la mitad de la energía eléctrica en el 2050 será eólica, con una producción que pasará de los 220 GW actuales hasta los 1.300 GW. Eso implica un aumento de 25 veces en la energía eólica marina en la UE. La industria eólica supone 300.000 empleos de calidad que aportan 37.000 millones de euros al PIB de la UE. Cada nueva turbina genera una actividad económica media de 10 millones de euros.

La industria eólica afronta un esperanzador futuro de oportunidades, pero al mismo tiempo afronta ambiciosos retos como la reducción de costes a lo largo de toda su cadena de valor, o el aumento de su sostenibilidad y seguridad.

TECNALIA uno de los mayores centros de investigación aplicada y desarrollo tecnológico de España, un referente en Europa y miembro de Basque Research and Technology Alliance, colabora con las empresas e instituciones para hacer frente a estos retos y mejorar su competitividad. En colaboración con la industria desarrollamos soluciones para los sistemas offshore, para la integración energética en redes inteligentes y el almacenamiento de energía,smart manufacturing, digitalización para la O&M, materiales innovadores; y para apoyar una economía circular en el sector.

Se trata de soluciones, como las desarrolladas en el proyecto SEAPOWER, para la investigación y el desarrollo colaborativo e integrador de tecnologías, componentes y soluciones para estructuras fijas y flotantes, torres y sistemas auxiliares de eólica offshore para la nueva generación de aerogeneradores de gran potencia.

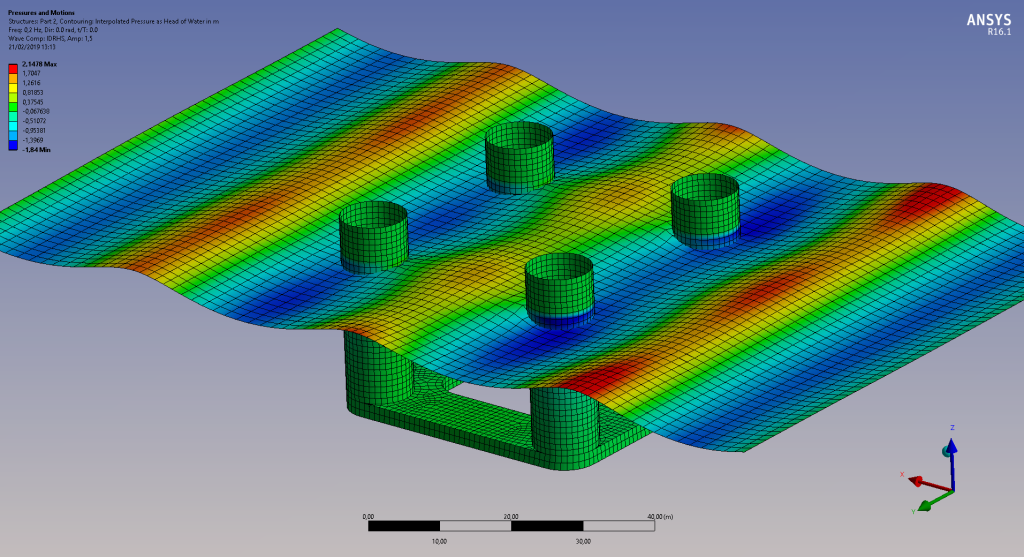

El proyecto Wind2Grid, también el ámbito de sistemas offshore, se enfoca al desarrollo de futuras subestaciones flotantes, que sean flexibles, fiables y modulares para adaptarse a diferentes potencias y requerimientos. Las subestaciones están expuestas a los mismos retos y exigencias que los nuevos aerogeneradores y sus plataformas flotantes: nuevas infraestructuras digitalizadas para mejorar la O&M de la subestación, materiales que soporten la corrosión del ambiente marino y, en general, la reducción de costes del parque eólico.

Pero la innovación no debe considerar sólo la generación. DOME, Dynamic Output Manager of Energy es un sistema enfocado a la integración en el sistema energético de la generación renovable. Se trata de un sistema de control de las desviaciones de producción de energía en centrales híbridas y ajustar el despacho de energía de las diferentes unidades para proporcionar un suministro de energía firme y constante en el punto de conexión. En centrales híbridas, con una alta penetración de renovables, DOME corrige en tiempo real las desviaciones entre la producción de energía programada y la producción real.

Y no nos debemos olvidar aquí de las oportunidades que nos brindan los nuevos portadores energéticos como el hidrógeno. Por ejemplo, el proyecto “Investigación industrial para el transporte y logística de hidrógeno generado en parques eólicos offshore (HyShore)” aborda diferentes retos tecnológicos relacionados el almacenamiento de la energía generada en los parques eólicos offshore y con el transporte y la logística de este hidrógeno. Se trata de desarrollar soluciones tecnológicas que optimicen los costes de construcción y operación de infraestructuras eólicas flotantes con transporte de hidrógeno a tierra: obtención de hidrógeno verde a través de parques eólicos offshore, desarrollo de soluciones tubulares para el transporte offshore de hidrógeno de alta presión, desarrollo de tanques de alta presión para transportar hidrógeno en buque; desarrollo de nuevos materiales para operar en condiciones extremas (ambiente marino, alta presión, fragilización por hidrogeno…).

En el ámbito de la Smart Manufacturing destaca el proyecto Wind 4.0, enfocado a investigar la implementación de tecnologías habilitadoras de la Industria 4.0 a fin de desarrollar una nueva generación de productos y servicios para aerogeneradores avanzados que mejoren la competitividad de los diferentes agentes del sector involucrados (proveedores, fabricantes y clientes) y los posicionen como referentes en sus respectivos ámbitos de actividad. Entre otros procesos de digitalización el proyecto contempla la digitalización de celdas de media tensión, el incremento de la eficiencia de los procesos productivos y analítica de datos a través de la monitorización de procesos en tiempo real, el diseño y desarrollo de sistemas hidráulicos, la monitorización y optimización del rodamiento de pala, o la automatización del ensamblaje de precisión eje-multiplicadora.

Por su parte, Vixion constituye, un novedoso sistema de monitorización en la nube que registra y analiza de forma automática los datos capturados a través de los PLCs de las máquinas, encargados del control de las máquinas de fabricación. Vixion permite identificar los comportamientos de las máquinas a través del seguimiento de los datos históricos y la aplicación de algoritmos de mantenimiento predictivo, anticipándose a los posibles problemas y mejorando la productividad de las mismas.

El mantenimiento predictivo es otro importante reto al que se enfrenta la industria eólica y las tecnologías de digitalización aportan relevantes soluciones en este campo. Soluciones como el Daswind, un sistema de monitorización en continuo de la salud estructural de aerogeneradores. DasWind integra la sensórica con algoritmos de predicción para proporcionar un servicio integral de predicción de fatiga y modos de fallo para aerogeneradores. Dirigido al mantenimiento de los parques eólicos, evita los fallos catastróficos de rotura de palas, y analiza la extensión de su vida útil.

Igualmente, nuestro gemelo digital del tren de potencia de un generador eólico que permite diagnosticar situaciones de normalidad/anormalidad, predecir situaciones de fallo y la vida útil remanente; y rediseñar el activo o su control para adaptarlo a las condiciones de operación. Toma como base un modelo que se alimenta con datos de entrada reales proporcionando los parámetros de operación teóricos esperados. Estos se comparan con los reales para extraer conclusiones sobre la condición del activo.

La energía eólica offshore ha de hacer frente a un medio fuertemente hostil, como es el medio marino. En este marco, el proyecto NEOMAT, se enfoca al análisis y desarrollo de nuevos materiales, recubrimientos y procesos para mejorar las infraestructuras marinas: nuevos tipos de acero con elevada resistencia a la corrosión marina o a las bajas temperaturas; nuevas formulaciones poliméricas basadas en biomateriales que deben sustituir a los materiales petroquímicos (epoxy, polyester); empleo de tierras raras para evitar la corrosión; nanopartículas que evitan el biofouling a las estructuras eólicas marinas; soluciones altamente reciclables; estudio de materiales como la madera para su empleo en aplicaciones eólicas marinas…

En esta línea, la industria eólica cuenta ahora con un importante aliado: el laboratorio flotante para ensayo de ensayo de materiales y componentes en medio real offshore, el HarshLab, diseñado y operado por TECNALIA. Este permitirá conocer con gran fiabilidad el comportamiento de materiales, componentes y equipos en funcionamiento. Con unas dimensiones de 8,5 m de diámetro por 7 m de altura total, HarshLab permite el ensayo de muestras y equipos en las zonas de exposición atmosférica, splash (donde rompe la ola) e inmersión; así como realizar ensayos en bodega y bajar muestras al fondo marino, a 65 metros de profundidad. El HarshLab cuenta con conexión a la red eléctrica y de comunicaciones.

En el ámbito de los materiales cementicios, nuestros desarrollos en formulaciones de hormigón reforzado con fibras no metálicas dan lugar a materiales de alta resistencia (hormigones de alto rendimiento). En estos el refuerzo de acero convencional se sustituye por fibras no metálicas de carbono, vidrio resistente a los álcalis, polipropileno, etc. dispersas en la matriz del material. Estas fibras ayudan a prevenir la corrosión (por ejemplo, en un entorno marino). Además, la construcción de las estructuras se simplifica al eliminar la necesidad de incluir las barras metálicas de refuerzo.

La energía eólica es un poderoso aliado para impulsar la descarbonización, pero al igual que la gran mayoría de actividades industriales afronta el reto de la economía circular. TECNALIA trabaja para aumentar la reciclabilidad de la grandes palas de los aerogeneradores a través de proyectos como el NEOPLAST – “Nuevas Materias Primas a partir de Tecnologías y Procesos de Reciclado Químico de Plásticos” enfocado a la reciclabilidad de la parte plástica de las palas a través de procesos químicos (solvólisis), electroquímicos y termoquímicos (pirólisis y gasificación); así como para aprovechar la fibra de vidrio de los composites, como fibra de refuerzo en elementos prefabricados de hormigón o material de relleno en paneles multicapa; o como nueva materia prima en productos como esquíes o pedales para frenos de vehículos.

Abordamos igualmente la economía circular a través del eco-diseño, como en el proyecto Neosub “Ecodiseño de subestaciones eléctrica” para dotar a los operadores, las ingenierías y a los fabricantes de bienes de equipo para las subestaciones, de ventajas competitivas asociadas a una mayor eficiencia en los consumos de materiales y energía, que repercute en la reducción de los costes de fabricación y mantenimiento de los equipos y de la subestación, así como en la reducción del impacto ambiental, a lo largo de todo su ciclo de vida.